von Manfred Bauer

Es ist nicht nachvollziehbar wieso die Bezeichnung bei Phönix Model “Vista 185” lautet, denn das Modell entspricht einer “Vista 195”. Cessna 195

Baubericht Cessna 195 “Vista”

von Phönix Model

von Manfred Bauer

Nachdem mein Nachbar und ich uns einig waren, haben wir beschlossen dass jeder von uns eine Cessna 195 “Vista“ von Phönix Model bauen und fliegen wollte.

Mein Modell sowie das komplette Zubehör wurden bei meinem Händler des Vertrauens Derkum Modellbau bestellt. Zuvor hatte noch ein beratendes Gespräch über die Motorisierung, Antrieb, Propeller und Akkus stattgefunden. Das Team von Derkum kann ich nur weiterempfehlen.

Der einzige Unterschied der Modelle sollte in der Antriebsvariante liegen, was sich aber in den technischen Daten wiederspiegelt.

Technische Daten (Herstellerdaten):

- Spannweite ca.: 1680 mm

- Rumpflänge: 1340 mm

- Gewicht: 2,9 – 3,0 kg (flugfertig)

| Antrieb: | |

| Variante l: | Variante ll |

| Motor D-Power 42-06 | Motor D-Power 42-06 |

| BL Regler D-Power 60A | BL Regler D-Power 60A |

| Akku Lipo 4S 5000 | Akku Lipo 6S 5300 |

| Luftschraube 15x10E | Luftschraube 13×6,5 |

Elektronik:

- 2 x D-Power AS-575BB MG-Servo

- 2 x D-Power AS-560BB Servo

Empfänger:

- Robbe R2110GF FHSS/S-FHSS – Robbe R6308 SBT/FASST-Telemetrie

Kosten:

- Modell 179,-

- Motor/Regler ca. 82,-

- Servos ca. 50,-

- 2 Akkus (Variante l) ca. 120,-

- 2 Akkus (Variante ll) ca. 200,-

- Sonstiges ca. 20,-

- Gesamt: ca. 451,- ohne Empfänger

Beschreibung:

Die Cessna 195 ist ein einmotoriges Leichtflugzeug das zwischen 1947 und 1954 gebaut wurde. Das Flugzeug war vollständig aus Aluminium gebaut und wurde mit einem 300 PS starken Sternmotor ausgestattet. Das Flugzeug wurde überwiegend als leichtes Reiseflugzeug von Privatpersonen genutzt, wobei es auch als Anlehnung an den Geschäftsreiseverkehr als “Businessliner” bezeichnet wurde.

Die Cessna 195 begeistert durch ihre elegante Linienführung mit der leicht zusammengezogenen Motorhaube, wodurch der voluminöse Rumpf sehr stromlinienförmig wirkt.

Das Modell von dem bekannten Hersteller Phoenix Model ist komplett aus lasergeschnittenen Holzteilen gebaut und mit original Oracoverfolie bespannt. Die lackierten Radschuhe und die Motorhaube sind aus GFK gefertigt. Die Fahrwerksbügel bestehen aus Aluminium, das Modell ist gleichermaßen für Glühzünder- oder Elektroantrieb geeignet. Die entsprechenden Einbauteile liegen bei. Die zweiteilige Tragfläche ist gesteckt, so ist das Modell trotz seiner knapp 1,7 m Spannweite recht transportfreundlich.

Allerdings gibt es zu den bereits bekannten Bauanleitungen, Berichten, Tests und Shop Webseiten einige Änderungen, aber dazu mehr in der Bauanleitung.

Das Modell von Phönix

Das Original

1. Bautag

Der Zusammenbau bei uns beginnt abweichend zur Bauanleitung mit der Einpassung der Leitwerke. Während des trocknens können wir andere Teile vorbereiten. Hier das vordere Teil des Höhenleitwerks. Die Flaps selber kommen “NACH” dem einpassen dran. Das Entfernen der Folie für das Höhenleitwerk im Rumpf haben wir mit einem Lötkolben gemacht. Das Höhenleitwerk wurde eingeschoben und gemäß der Anleitung ausgerichtet, die Folie wurde am HL markiert um später die Folie an den zu klebenden Stellen zu entfernen. Das Leitwerk wurde wieder entfernt und die Folie entsprechend der markierten Linie auf beiden Seiten entfernt. Die Teile sind passgenau und gut verarbeitet. Im nächsten Schritt wurde das Höhenleitwerk wieder in die Öffnung geschoben und mit Holzleim verleimt und entsprechend der Bauanleitung vermessen und ausgerichtet. Nach dem trocknen werden am nächsten Tag die Kanten mit 2 Komponenten Epoxid verklebt.

Der erste Bautag war vorbei und bis dahin wurden ca. 3 Stunden benötigt.

2. Bautag

Heute wurden die eingeklebten Höhenruder an den Übergängen zum Rumpf mit Epoxid-Kleber verklebt.

Während der Trockenphase wurden die Servos in den Flächen verbaut. Die Servokabel habe ich um 30cm verlängert und schauen dann etwas aus der Fläche heraus, so dass man sie gut anschließen kann. Der Ausschnitt für das Servobrett in der Fläche ist herstellerseitig komplett vorbereitet und vorgebohrt. Die Querruder wurden angepasst und auf beiden Seiten wurde dünnflüssiger Sekundenkleber aufgetragen. Die MPX-Stecker wurden an die Kabelenden der Querruderservos gelötet. Zum Schluss wurden die Anlenkungen der Ruder montiert, die Servostangen wurden angepasst und anhand der Servoneutralstellung eingestellt.

Damit waren die Flächen fertig und konnten fürs Erste weggestellt werden.

Für den 2. Bautag wurden ca. 1,5 Stunden benötigt.

3. Bautag

Als nächstes stand der Motoreinbau an. Zum Lieferumfang der Cessna gehört, neben einem Tankeinbauset für den Betrieb mit einem Verbrennungsmotor auch ein Einbauset für Elektromotoren.

In Kombination mit dem D-Power Motor AL42-06 sind die Aluhülsen zu kurz, um das erforderlichee Maß von 110mm Länge in der Zeichnung zu erhalten. Die Bohrungen im Motorspant erfolgen mittels einer beigefügten Schablone.

Die Bohrungen mit der Schablone waren nicht spektakulär und waren schnell gemacht. Das montieren der Einschlagmuttern war etwas aufwendiger, aber wenn man weiß wie es geht ist das kein Problem.

Als erstes wurde der Gummiring hinter dem Motorspant entfernt, da er zwei Einschlagmuttern im Weg war. Nicht wegwerfen, denn der Ring kann zum Schluss wieder eingeklebt werden.

Die Beschreibung und die Maße gelten nur für den Einbau eines D-Power AL 42-06 Motors.

Um auf das angegebene Maß von 110 mm zu kommen habe ich 4 Stehbolzen mit einer Länge von 79 mm angefertigt.

Mit dem Rest des Gewindestabes habe ich die Einschlagmuttern an das Bohrloch herangeführt, bei- geschraubt und verklebt.

- Gewindestab durch das Bohrloch, zuvor Mutter draufgedreht, Abstandshülse draufgeschoben und dann den Gewindestab durch das entsprechende Bohrloch geschoben, bis er auf der Innenseite im Cockpit zu sehen war.

- Einschlagmutter mit 5 min. Epoxidkleber eingestrichen und auf den Gewindestabe gedreht

- Gewindestab aus dem Bohrloch gezogen und dann mit der Mutter die Einschlagmutter eingezogen. Antrocknen lassen fertig.

Auf diese Weise wurden alle Einschlagmuttern eingesetzt, anschließend wurde der Gummiring wieder eingeklebt.

Die Bohrlöcher sind etwas außerhalb der Mitte, so ist beim Einbau des Motors darauf zu achten das dieser einen geeigneten Sturz bekommt damit dieser anschließend gerade in der Cowling sitzt. Da keine Werte in der Anleitung angegeben waren wurden folgende Werte für die erste Montage angenommen.

- Motorsturz 1°

- Seitenzug 2°

Auf die Stehbolzen wurden 4mm Stoppmuttern aufgeschraubt und mit Sicherungslack zusätzlich gesichert. Nun wurden die die Stehbolzen durch das Befestigungskreuz des Motors gesteckt. Auf jeden Bolzen wurden jetzt 3x Muttern M5, 1x Aluhülse und eine Karosseriescheibe M4,3×20 gelegt.

So kam ich auf das Maß von 110mm vom Motorspant zur Propellernabe.

Um auf das Motorsturzmaß zu kommen wurden auf die Bolzen Links Oben (Draufsicht von Motor) eine Karosseriescheibe und auf die Bolzen rechts oben und rechts unten je zwei Karosseriescheiben gelegt. Der Stehbolzen links unten bekam keine zusätzliche Scheibe.

Nun wurde der Holzring provisorisch in die Haube eingeklebt und die Haube auf den Rumpf geschoben. Der Motor war in der Mitte platziert. Die Löcher für die Cowling wurden bei dieser Angelegenheit gleich mit in den Rumpf gebohrt.

Für den 3. Bautag wurden ca. 4 Stunden benötigt.

4. Bautag

Der 4. Bautag sollte sich etwas aufwendiger gestalten.

Die Änderungen zu bereits bestehenden Bauanleitungen sind als positiv zu bezeichnen.

Es sind jetzt 4 Anlenkungen (Höhe re, Höhe li, Seite r/l, Spornrad) für das Heck und nicht wie beschrieben nur 3 Anlenkungen (Höhe re, Höhe li, Seite r/l und Spornrad zusammen).

Da wir gleichzeitig zweimal das gleiche Modell bauen, mussten wir feststellen, dass die beiden Modelle nicht identisch gebaut sind.

Im Modell 1 waren die Züge für die Höhenruderanlenkung so weit auseinander, dass wir nur mit abknicken des Zuges zum Servo kamen.

Im Modell 2 ist soweit alles ordentlich verlegt, die Züge könnten insgesamt etwas länger sein.

Die Servos für Seitenruder und Spornrad mussten aus diesem Grund für Seitenleitwerk und Spornrad im Modell 1 spiegelbildlich eingebaut werden.

Zunächst wurde die Folie für das Seitenleitwerk im Rumpf mit dem Lötkolben entfernt, dass Seitenleitwerk eingepasst und der Bereich der im Rumpf verklebt wird wurde markiert um anschließend auch dort die Folie zu entfernen. Das Seitenleitwerk wurde mit Holzleimangeklebt und nach dem trocknen an der Rumpfnaht mit Epoxidkleber verklebt. Die Anlenkstangen wurden eingezogen und die Gabelköpfe montiert. Damit das Modell einen Stabileren Stand hat wurden die Hauptfahrwerksarme montiert. Hier wurde nicht der ganze Ausschnitt wie beschrieben entfernt, sondern mit einem Bastelmesser eingeschnitten, ich finde das sieht schöner aus. Die Löcher von den Befestigungsschrauben wurden mit Resten der Folie wieder abgedeckt.

Im nächsten Bauabschnitt wurde das Heckteil aus GFK angepasst. Hierbei ist vorsichtig vorzugehen, da die Klebenaht schnell aufplatzen kann. Besser vorher etwas Epoxid über die Naht kleben. Zu beachten ist auch das das Seitenruderblatt auf dem Heckstummel aufsitzt. Am besten mehrmals versuchen und einpassen bis alles passt. Das Spornrad war kein Hexenwerk, lediglich die Stellen an denen Stellringe montiert wurden sind abgeflacht worden. Die Madenschrauben mit Sicherungslack eingeschraubt. Zu guter Letzt wurde aus den Abfällen der Folie ein Stück über den zu großen Ausschnitt der Spornrad Anlenkung gebügelt. Das Spornrad wurde verbaut, ebenso wurden die Klappen der H/T-Ruder verklebt. Die Klappe des Seitenruders wurde unter Berücksichtigung des GFK Hecks und der Linienführung im Seitenleitwerk verklebt. Die Ruderanlenkung wurde für Seitenruder und Spornrad wurden verlängert. Anschließend wurden alle Funktionen auf neutral eingestellt.

Für den 4. Bautag wurden ca. 6 Stunden benötigt.

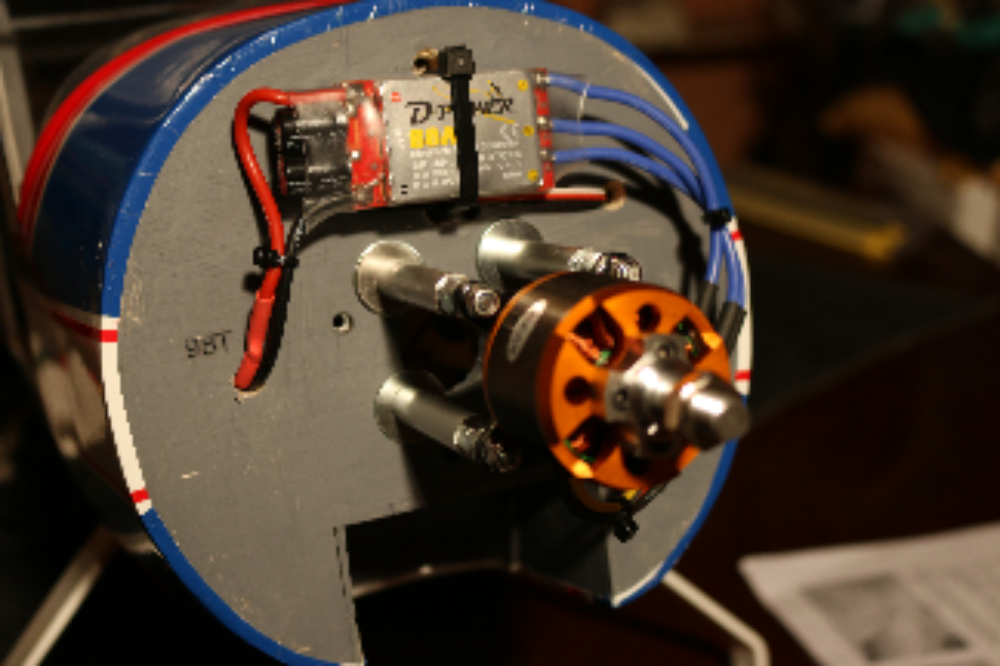

5. Bautag Der 5 Bautag war ganz entspannt, aus Zeitmangel war ich lediglich in der Lage den Regler eizubauen. Der Regler soll am vorderen Rumpfteil innerhalb der Motorhaube seinen Platz finden. Da wird er gut gekühlt. Er wird mit Klettband und einem Kabelbinder dort befestigt. Hierzu wurden zunächst die Anschlußkabel verlängert. Das Servokabel wurde am Regler abgelötet damit das Loch durch den Motorspant nicht so groß ausfällt. Es wurden zwei 7mm Löcher für die Kabelführung gebohrt. Es wurde absichtlich nicht das große Loch in der Mitte gewählt, damit später kein Konflikt mit dem Akku entsteht. So können die Kabel links und rechts vom Akku verlegt werden. Nach der Montage wurde das Servokabel verlängert und wieder am Regler angelötet. Die Einspeisung für den Regler bekam einen Blitzschutzstecker. Die Kabel zum Regler wurden eingesteckt, der Regler getestet und der Motor wurde auf seine Drehrichtung überprüft. Für den 5. Bautag wurden ca. 1,5 Stunden benötigt.

6. Bautag

Der Tag heute wurde gemütlich angegangen, schließlich war es Sonntag. Zuerst wurden bei einer Tasse Kaffee die Kennungen der Cessna Vista 195 auf dem Rumpf und an den Flächen angebracht.

Dann bekam der Holzring in der Haube noch ein paar weitere Epoxid – Befestigungsgspunkte. Um das Ganze schöner zu gestalten wurde der Holzring von der Innenseite mit einem schwarzen Fliegenschutzgitter beklebt. Danach wurde die Motorhaube montiert.

Dann habe ich die Räder samt Radkasten ans Fahrwerk montiert. Hierzu wurde ein 5mm Loch in den Radkasten gebohrt und nach unten ausgeschnitten. Danach wurde die Radachse mit den Rädern eingeschoben und am Fahrwerk montiert. Zusätzlich wurde der Radkasten noch mit einer Schraube 3mm am Fahrwerk gesichert.

Nächster Bauschritt: Montage des Props und des Spinners. Der Spinner musste nur in den Ecken noch etwas an die Luftschaube angepasst werden. Seine Rückplatte wurde zudem in der Mitte auf das Nabenmaß von 8mm aufgebohrt.

Alle Arbeiten wurden fast zeitgleich immer an beiden Modellen ausgeführt.

Im Inneren des Rumpfes hat der Hersteller auch mitgedacht und bereits links und rechts Kabeldurchführungen vorbereitet. Die Servokabelverlängerungen können somit am Fenster entlang hoch zum Anschluss an das Flächenservo geführt werden. Alle Servokabel wurden jetzt angeschlossen, der Empfänger wurde unter dem Fahrersitz montiert.

Der letzte größere Bauabschnitt war die Montage des Akkus. Leider ist der Akkuschacht nicht mehr von oben zu öffnen, sondern der Akku wird seitlich durch die Tür hinter den Motorspant geschoben.

Dieser Schritt musste reiflich überlegt werden, denn wir wollten die Modelle nicht nur mit 4S sondern auch mit 6S fliegen. Ich entschloss mich eine Akkurutsche zu bauen die vorne eingeklebt wurde. Das hat unter anderem den Vorteil, dass der Akku nicht an Gewindestäben oder sonstigen Metallteilen reiben kann. Der Akkuschacht wurde für 2 Akkugrößen berücksichtigt. 2x3S/5300 und 4S/8000. Gleichzeit wurde am Ende des Schachts ein Klettverschluss zum Sichern der Akkus verklebt. Der rechte Sitz musste entfernt werden. Alles in allem eine zufriedenstellende Lösung. Der Pilot der leider etwas zu weit vom Lenkrad wegsitzt wurde nun auch auf seinem Sitz verklebt. Als letzt wurde dann die Tür montiert. Hier bin allerdings am überlegen ob ich diese mit Neodymmagneten zum halten bringe. Denn ständig Schrauben auf und zu ist nicht die beste Lösung.

Hier die letzte Bauphase vor dem Erstflug:

Das Seiten- und Höhenleitwerk wurden mechanisch und elektronisch ausgerichtet. Der Geradeauslauf wurde eingestellt und die Querruder wurden ebenfalls mechanisch und elektronisch eingestellt. Die maximalen Ausschläge werden in der Anleitung angegeben, die Werte wurden von mir durch den Erstflug übernommen. Der CG ist mit 80-85mm von der Nasenleiste angegeben. Um den Wert zu erreichen mussten in der Variante ll mit 6S/5300 60gr Blei in die Cowling (Motorhaube) eingeklebt werden.

Als letztes sollte die Kabinentür ihren Platz finden und verbaut werden. Allerdings war ich mit dem Einkleben der Scharniere nicht zufrieden, denn mit dieser Lösung kann man im Anschluss die Baugruppe mit den Sitzen nicht mehr ohne weiteres ausbauen. Als Lösung habe ich Magnete in den Türinnenrahmen geglebt. Mit Schrauben in der Innseite der Tür wurde dies nun an den Magneten gehalten. Ein Holzstück wurde als Griff zurechtgeschliffen und von innen an der Tür festgeschraubt.

Für den Transport und die Lagerung des Modells habe ich mir einen Transprtständer aus Styrodur gebaut.

Der vorerst letzte Bautag war nach ca. 6 Stunden beendet.

Fazit zum Bau:

Das Modell ist sehr gut verarbeitet, wobei ich absolut der Meinung bin, das Preis und Leistung stimmen. Das eine oder andere könnte vielleicht noch etwas besser gemacht werden aber unser Hobby heißt ja auch Modellbau. Und jeder sollte seine eigene Kreativität einsetzten um alles aus dem Modell herauszuholen.

Der Erstflug der am Wochenende stattfinden soll wird wie oben, zunächst mit meinem Modell in der Variante ll stattfinden.