Baubericht Bushmaster 84″

von Extreme Flight

Etwas zur Geschichte der DHC-2 Beaver Die DHC-2 Beaver ist ein STOL-fähiges leichtes Transport-, Verbindungs- und Beobachtungsflugzeug des ehemaligen kanadischen Flugzeugherstellers de Havilland of Canada Ltd. Von 1947 bis 1967 wurden über 1.600 Exemplare gebaut. Seit 2008 wird bei Viking Air, ebenfalls in Kanada, eine Turboprop-Version aus Umbauten gebrauchter Exemplare hergestellt. Die Beaver war als klassisches Buschflugzeug in über 50 Ländern verbreitet, als robustes, zuverlässiges Transportmittel für bis zu 7 Passagiere oder rund 900 kg Fracht.

Dank der Möglichkeit mit Rädern, Schwimmern, oder Skikufen ausgerüstet zu werden, und der hervorragenden Kurzstart- und Landeeigenschaften ist die Beaver extrem flexibel. Zurzeit sind noch rund 500 Beaver weltweit im Einsatz.

Antrieb

Standardtriebwerk ist der Pratt & Whitney R-985SB3, ein luftgekühlter Neunzylinder-Sternmotor mit 16,14 l Hubraum. Der Motor ist mit einem mechanischen Landegebläse versehen und erbringt eine Startleistung von 450 PS. Der Motor kann entweder mit einem direkt wirkenden Elektrostarter oder einem elektrischen Schwungkraftanlasser mit Möglichkeit zum Einsatz einer Handkurbel gestartet werden. Der Motor treibt einen zweiblättrigen Constant-Speed-Verstellpropeller in Ganzmetallausführung des Typs Hamilton Standard 2D30 237 mit einem Durchmesser von 2,59 m an.

1. Auspacken

Die Verpackung der Bushmaster 84″ von Legacy Aviation war schon riesig, aber immerhin reden wir ja von einem 2m Modell. Nach dem Öffnen der Verpackung sind direkt die Taschen für die Tragflächen ins Auge gefallen. Ansonsten war alles sauber, ordentlich und gut verpackt. Die einzelnen Bauabschnitte wurden in getrennte Verpackungen gelegt und beschriftet. Eine Bauanleitung war nicht dabei, sondern musste beim Händler heruntergeladen werden. Die Anleitung gibt es leider nur in englischer Sprache, was mich dazu bewegt hat meinen eigenen Bau zu dokumentieren angelegt an die Bauanleitung in englischer Sprache. Die Anleitung im Original ist reich bebildert und sehr ausführlich gehalten. Aus diesem Grund habe ich nicht alles fotografiert.

Wie in der Bauanleitung von Legacy Aviation beschrieben sollte man zuerst die Bauanleitung lesen und sich mit den Teilen vertraut machen und beim Bauen die Schritt für Schritt Anleitung befolgen.

Nachdem dies erfolgt ist kann der Zusammenbau beginnen. Was mich gleich zu Anfang gleich genervt hat, ist die Tatsache das beim Abziehen der kleinen Klebestreifen, welche die Landeklappen und Querruder zum Transport an Ort und Stelle halten, gleich die Folie teilweise mit abgelöst hat.

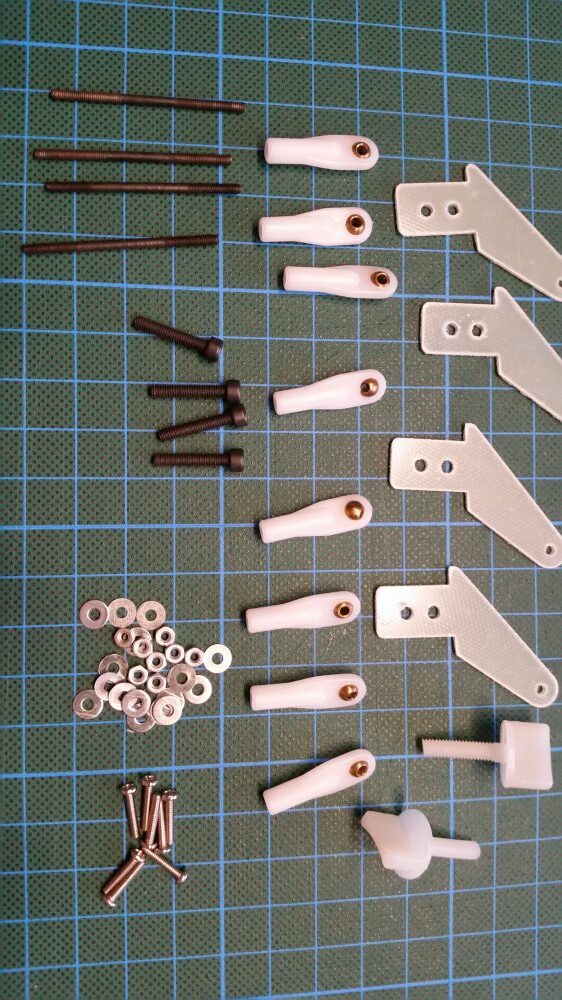

2. Montage der Flächen Die Ruderhörner sind an der Klebestelle anzuschleifen. Ich habe sie schwarz lackiert, das hebt das Ganze etwas ab, ist aber kein muss. Die zu verklebenden Enden müssen angeschliffen werden. Vor dem Verkleben ist die Passgenauigkeit zu überprüfen. Die Klebestellen werden mit Isolierband abgeklebt. Die Ruderhörner werden mit 30 min. Epoxidkleber verklebt. Auf korrekten Sitz achten. Überschüssiger Kleber wird mit Isopropanol abgerieben. Während der Trocknungsphase habe ich die Tragflächen nachgebügelt, denn beim genaueren Hinsehen habe ich festgestellt das doch einige Blasen und Falten in der Folie waren.

Im nächsten Schritt werden die Ruderscharniere der rechten Querruder und Klappen verklebt. Hier ist sauberes arbeiten Voraussetzung. Ich habe die Scharniere vorab am Gelenk und „nur am Gelenk“ mit einem Tropfen Siliconöl versehen. Danach wird in die dafür vorgesehenen Aufnahmen 30 min. Epoxidkleber aufgetragen und die Ruderscharniere reingedrückt. Überschüssiger Kleber wird mit Isopropanol abgerieben. Das Gelenk bekam dann nochmals einem Tropfen Siliconöl. Die Ausrichtung und die Beweglichkeit wurden überprüft. Danach werden die Gelenke für die Querruder und Klappen der linken Seite auf dem gleichen Weg verklebt.

Ich habe nicht alles fotografiert, da sehr viele Bilder auch in der originalen Bauanleitung gut zu sehen sind.

3. Montage der Servos Für die Montage der Servos ist folgendes zu beachten. Die Servos sind mit dem Servoschaft in Richtung Nasenleiste zu verbauen Die Ruderarme sollen alle die gleiche Länge haben und sollen parallel zu den Querrudern und Flaps stehen Für die Querruder habe ich 30 cm Servoverlängerungen verbaut, die mit Sicherungsclipsen versehen wurden. Die Gelenkkugelköpfe werden auf die Gewindestangen gedreht.

Das nächste Ärgernis, waren die Bohrungen der Gelenkkugelköpfe. Die musste ich erst mit einem 2 mm Bohrer aufbohren sonst wären die Gewindestangen nicht so einfach zum einschrauben gewesen.

Danach werden die Anlenkungen mit den Servos und den Rudern verbunden und auf 0=Servomitte eingestellt. Alle Schrauben sind zu sichern.

4. Montage der Wing Fences (Flügelzäune),

was aber im Deutschen Wortlaut eigentlich ein Grenzschichtzaun ist. Der wiederum ist ein aerodynamisches Hilfsmittel um das Strömungsverhalten an den Flugzeugtragflächen zu verbessern. Der Grenzschichtzaun bei der Bushmaster 84“ verhindert somit die Querströmung in der Grenzschicht und damit ein Abfließen der Strömung zur Tragflächenspitze. Damit soll der Strömungsabriss an der Tragfläche verhindert werden und ein zu schnelles abkippen vermieden werden. Die Wing Fences zur Anprobe auf die Flächen stecken und auf die Passgenauigkeit überprüfen. Es musste nichts nachgearbeitet werden. Die Folie war bereits ausgeschnitten. Rechts und links der Wing Fences mit Klebeband abkleben, die Flächen dazwischen mit 30 min. Epoxid bestreichen und die Wing Fences aufstecken, ausrichten und mit Klebeband fixieren.

5. Montage Hauptfahrwerk Der schwarze Gummischlauch wird in der Mitte geteilt. Danach wird der Schlauch längs aufgeschnitten. Es ist darauf zu achten, dass der Schlauch nicht verdreht ist sonst gibt es Probleme beim Aufziehen und verkleben. Dann wird der aufgeschnittene Schlauch auf den Rand der Fahrwerksabdeckung aufgezogen und mit Sekundenkleber verklebt. Anschließend mittels beigeleter Schrauben das Fahrwerksbein am Rumpf befestigen.

Die Schrauben habe ich an dieser Stelle noch nicht gesichert, da ich das Fahrwerk später wieder demontiert habe um am Rumpf einfacher und leichter arbeiten zu können.

Die vorbereitete Fahrwerksabdeckung wird auf den Fahrwerksbügel aufgeschoben. Am Abschluss der Verkleidung wird Klebeband angebracht um 1. Die Klebestelle zu markieren und 2. das der austretende Kleber nicht auf den Bügel läuft. Die Abdeckung nun nach unten schieben und oberhalb der Markierung dick den Epoxidkleber 30min. aufbringen, die Abdeckung wieder nach oben schieben, ausrichten, fixieren und das Modell gleich wieder auf das Fahrwerk stellen. Die Klebeflüssigkeit läuft nach unten und verbindet so die Verkleidung mit dem Fahrwerksbein. Austretende Klebeflüssigkeit gleich mit Alkohol abwischen. Das gleich wird auf der anderen Seite des Fahrwerks durchgeführt. Nachdem alles durchgetrocknet ist kann man die Radsätze montieren.

6. Montage Höhenleitwerk

Die Montage des Höhenleitwerkes ist aufwendiger und es muss an dieser Stelle sehr genau gearbeitet werden um im Anschluss ein gutes Flugverhalten zu bekommen. Als erstes wird der bewegliche Teil des Höhenleitwerks ins Heck verfrachtet, anschließend der feststehende Teile. Da sich der feststehende Teil im Hohlraum des Hecks befindet und keine vollflächige Auflage im Rumpf vorhanden ist, ist es nicht unbedingt nötig die Folie an dieser Stelle zu entfernen. Geklebt wird an der Verbindung zum Rumpf mit 30 min. Epoxid. Vor dem Verkleben ist auf eine exakte Ausrichtung zu achten. Mittiger Abstand, sowie der Abstand zu den Flügelspitzen sollte gleich sein. An der Naht mit Klebeband sichern und das Heckteil mit dem Rumpf verkleben. Überschüssiger Kleber rechtzeitig abwischen.

Bevor der bewegliche Teil des Höhenleitwerkes montiert wird, ist die Folie auf die kleinen Holzplättchen zu bügeln. Diese sind dafür da um die große Öffnungen am Heck zu schließen. Damit die Abdeckungen beim Kleben nicht in den Rumpf fallen habe ich vor kleine Balsastreifen als auf Auflage in die Öffnungen eingeklebt.

Als nächstes werden die Scharniere mit dem Leitwerk verklebt. Gleiche Vorgehensweise wie bei den Tragflächen. Bilder hierzu gibt es ausführlich in der originalen Bauanleitung.

Nun werden die Horizontalstabilisatoren (oder Winglets) an die Flächenenden des Höhenleitwerks geklebt. Allerdings habe ich keinen Sekundenkleber benutzt, sondern 30 min. Epoxidkleber. Um den Stabilisator zu fixieren wurde dünne Pappe dazwischen geklemmt. Das Servo für das Höhenleitwerk wird verbaut. Für die Anlenkung gilt die gleiche Vorgehensweise wie bei den Querrudern und Klappen.

Die Montage des unteren Kiels ist Problemlos. Die Teile auf Passgenauigkeit prüfen, die Klebestellen links und rechts vom Kiel abkleben und den Kiel mit 30 min. Epoxid festkleben. Den Kiel auf den rechten Winkel zum Rumpf prüfen und mit Klebeband fixieren.

7. Montage Spornrad

Das Rad auf die Radachse stecken und mit dem Ring sichern. Die Madenschraube wird mit Loctite gesichert. Das vorgefertigte Rad wird nun mit der Stange in die Aufnahme gesteckt. Für den Ruderhebel muss an der Stange nicht gefeilt werden. Eine entsprechende Nut ist vorhanden. Die Schraube vom Ruderhebel und die Madenschraube des Sicherungsrings werden auch wieder mit Loctite gesichert. Das Spornrad mit der Befestigungsschien auf den Rumpf auflegen und ausrichten und die Befestigunslöcher auf den Rumpf übertragen. Ich habe festgestellt, dass das Rad nicht im rechten Winkel zu Rumpf steht und hebe dementsprechend die Achse etwas nachgebogen. Die Löcher mit 1,5 mm Bohrer vorbohren. In die Bohrlöcher Sekundenkleber einträufeln und das Spornrad mit dem Rumpf verschrauben. Zuletzt wird die Anlenkstange mit dem Gewinde zuerst vom Rumpf kommend in das Plastikrohr geschoben und am Ausgang vorsichtig (vorher etwas aufschneiden) durchgestoßen. Den Kugelkopf mit 2 mm Bohrer aufbohren und auf das Gewinde aufschrauben und anschließend am Ruderhebel befestigen.

8. Montage Seitenleitwerk

Hierzu werden als erstes die Gelenke, wie bereits schon beschrieben, mit 30 min. in das Epoxid in das Leitwerk geklebt. Nach Trocknung wird das Leitwerk mit dem feststehenden Teil verklebt. Jetzt werden die beigelegten Ruderhörner mit dem Seitenleitwerk verklebt. Vorher prüfen ob die Ruderhörner nicht zu lang sind, sonst stehen sie am Ende zu weit aus dem Leitwerk raus. Den oberen Kiel auf den Rumpf stecken. Das Kohlefaserrohr in das Seitenleitwerk stecken und anschließend das komplette Seitenleitwerk auf den Rumpf stecken. Das Seitenleitwerk im rechten Winkel zum Rumpf ausrichten und mit der beigelegten Schraube gegen verschieben sichern. Jetzt wird der obere Kiel mit dem Rumpf verklebt. Auch hier wird vorher wieder die Klebestelle mit Isolierband abgeklebt. Den überschüssigen Klebstoff rechtzeitig entfernen. Auch das Isolierband nach Antrocknung des Klebers abziehen und nicht warten bis der Kleber durchgetrocknet ist. Nun erfolgt die Montage des Servos für die Anlenkung des Seitenleitwerkes. Auch hier wurden die Kugelköpfe mit einem 2 mm Bohrer aufgebohrt. Die Seilzüge werden entsprechend der Abbildung mit den Kugelköpfen verbunden. Die Anlenkung für das Spornrad wurde vor dem Servo leicht abgewinkelt. Jetzt werden die Seilzüge noch mit Kugelköpfen am Seitenleitwerk verbunden. Darauf achten, dass hier die Seilzüge schon gut gespannt sind. Das Servo ist vorher auf eine neutrale Position einzustellen.

9. Montage der Windschutzscheibe

Als erstes wird Windschutzscheibe ungeschnitten auf den Rumpf gesetzt und auf die Lage der Scheibe geachtet. Es war ausreichend Überstand vorhanden und so erfolgte der erste Schnitt oberhalb am Dach. Gerade so viel, dass noch genug überstand, um im Finish noch etwas abschneiden zu können. Die nächsten Schnitte erfolgte an den Seiten und am Rumpf vorne, aber immer nur so viel, dass noch eine gewisse Sicherheit vorhanden ist. Dann wurde die Scheibe wieder aufgesetzt und die Passgenauigkeit geprüft. Dabei sind mir die unlackierten Holme aufgefallen. Das wurde entsprechend geändert indem ich die Holme mit weißer Farbe gestrichen habe. Für die Montage der Windschutzscheibe entschied ich mich nicht für Klebstoff, sondern für die geschraubte Variante. Als Schrauben wurden selbstschneidende Inbusschrauben 2,5×8 mm in Schwarz benutzt. Die grob geschnittene Scheibe wird passend auf den Rumpf gesetzt und mit Klebeband fixiert. Anschließend werden die Löcher für die Schrauben markiert und mit einem 1,5 mm gebohrt. Danach werden die Kanten der Scheibe nochmals geschnitten, so dass von dem Bohrloch noch ca. 3 mm Material stehen blieb. Die Scheibe wurde nicht montiert, sondern zur Seite gelegt um zunächst erst die noch folgenden Arbeitsschritte zu tätigen. So hat man mehr Platz um im Innerraum noch Arbeiten zu verrichten.

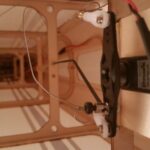

10. Montage Motor und Regler

Den Motor gemäß der Herstellerangabe zusammenbauen. Alle Schrauben mit Sicherungslack versehen. Bevor die Montage des Motors am Spant erfolgt habe ich alle Nähte bis hin zur Batterieauflage mit Epoxidkleber verstärkt. Am Regler sind die Anschlusskabel und das Servokabel für die Motorsteuerung entsprechend zu verlängern. Danach wird der Regler unter dem Motorspant befestigt. Als Unterlage wurde eine Gummimischung verwendet um den Regler vor Erschütterungen zu schützen. Befestigt wird der Regler mit Kabelbindern. Nach Montage wurde die Motorabdeckung aufgesetzt und die Passgenauigkeit überprüft. Die Motorabdeckung hat soweit gepasst.

11. Montage der Motorabdeckung

Nach der Montage Motor und Regler wurde der Zusammenbau der Motorabdeckung in Angriff genommen. Hierzu wurden zunächst die Klebeflächen an der Motorabdeckung und den Abgasrohren angeschliffen. Für die Verklebung wurde 5 min. Epoxid-Kleber verwendet. Die Bauteile wurden bis zur Trocknung mit Klebeband fixiert. Nachdem die Teile angetrocknet waren wurden wie in der original Bauanleitung, Klebestreifen an beiden Seiten angebracht und der Bereich in dem ich Bohren konnte nach außen übertragen. Anschließend wurde die Motorabdeckung aufgeschoben und mit einer selbstgebauten Zentralscheibe (ja ich weiß, aber sie hat ihren Zweck auch so erfüllt) fixiert. Danach wurden die Maße für die Bohrungen auf die Motorabdeckung übertragen und die Löcher für die Schrauben (selbstschneidende Inbusschrauben 2,5×8 mm) mit einem 1,5 mm gebohrt. Nachdem die Klebestreifen abgezogen wurden konnte die Motorabdeckung ausgerichtet und fest verschraubt werden.

Anmerkung: Die Inbusschrauben Schrauben für Windschutzscheibe und Motorabdeckung sind nicht bestandteil des Baukasten und wurden extra bestellt, z.B. bei Voltmaster Artikelnummer 192654.

In der Anleitung ist unter Punkt 70 beschrieben man soll die Folie aufschneiden. Das habe ich zunächst nicht gemacht, sondern ich werde die Wärmeentwicklung der Komponenten im Betrieb abwarten und dann entscheiden.

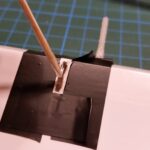

12. Einbau der Schleppkupplung und Anschluß des Empfängers

Der Plan war die Bushmaster als Schleppmodell für Segler zu benutzen und so war es an der Zeit die Schleppkupplung an einer geeigneten Stelle zu verbauen. Die Schleppkupplung ist nicht Bestandteil des Baukastens! Ich entschloss mich für die Schleppkupplung von „E-R Modellbau – Schleppkupplung Profi 2“. Um der Schleppkupplung einen stabilen Halt zu geben, wurde der Mittelholm verstärkt, was in den Bildern sehr gut zu erkennen ist. Nach dem Trocknen des Klebers wurde die Grundplatte mit Schleppkupplung und Servo auf die Verstärkung geschraubt. Zum Schluß wurde die Kabinenabdeckung ausgefräst und wieder mit Balsaleisten verstärkt.

Nun wurde der Empfänger eingebaut und verkabelt. Für die Flächenservos wurden entsprechende Buchsen montiert, alles zusammengesteckt und ein erster Funktionstest durchgeführt.

13. Montage Prop und Spinner Zu Abschluss wurden noch Spinner und Propeller montiert, die Seilzüge des Seitenleitwerks gespannt und Einstellarbeiten an den Servos für die entsprechenden Funktionen durchgeführt. Alles in Allem wurde das Modell in ca. 50 Stunden flugfertig montiert. Bei der Montage gab es keine Probleme und die Passgenauigkeit der Teile war zufriedenstellend.

14. Einstellungen: Ruderausschläge normal Querruder: ± 30 mm Höhenruder: ± 30 mm Seitenruder: ± 60 mm Flaps: – 80 mm Tiefenzumix: 15% Ruderausschläge 3D Querruder: ± 70 mm Höhenruder: ± 60 mm Seitenruder: ±75 mm Flaps: – 80 mm Tiefenzumix: 15%

15. Teileliste

| Typ |

| Extreme Flight Bushmaster 84″ |

| Metts Electric Holzluftschraube 16/8 |

| E-R Modellbau Schleppkupplung Profi 2 |

| 1x Turnigy SK3 5055-430 |

| 1x YEP 80A (2-6S) SBEC |

| 6x D-Power DS-450BBMG |

| 1x D-Power DS-570BBMG |

| 2x Servoverlängerung 15 cm |

| 2x Servoverlängerung 30 cm |

| 2x Servoverlängerung 40 cm |

| 1x Spinner Aronaut 63mm Alu/Carbon |

| 1x Räder Kavan-Lufträder 125x45mm |

| 1x SLS Lipo XTRON 6S/5000mAh 20/40C |

Kleinteile wie Hochstromstecker, Einbaurahmen, Buchsen und Lötplatinen wurden nicht extra aufgeführt.

Ausserdem möchte ich hier ausdrücklich darauf hinweisen, dass alle aufgelisteten Teile für meine Anforderungen und Bedürfnisse bestellt und verbaut wurden!!!