Baubericht B-25 Mitchell

von Lanxiang Model Aircraft

von Manfred Bauer

Etwas historisches zur B-25 Die North American B-25 „Mitchell“ war ein zweimotoriger mittelschwerer Bomber des Zweiten Weltkriegs. Das Flugzeug wurde von der North American Aviation in den USA gebaut. Der Prototyp mit der Werksbezeichnung NA-62 flog erstmals am 19. August 1940. Zur Ehrung des Generals Billy Mitchell erhielt die Maschine den Beinamen Mitchell. Die „Mitchell“ wurde von den Luftstreitkräften der USA, Großbritanniens, Australiens, Chinas, der Niederlande und der Sowjetunion verwendet. Insgesamt wurden 9.984 B-25 produziert.

| Maße | Original | Modell |

| Spannweite: | 21,00 Meter | 2,00 Meter |

| Länge: | 16,50 Meter | 1,588 Meter |

| Höhe: | 4,80 Meter | 0,46 Meter |

| Leergewicht: | 9.580 Kg | 4,7 Kg |

| max Startgewicht: | 19.000 Kg | |

| Dienstgipfelhöhe | 6.500 Meter | |

| Reichweite: | 2.173 Km | |

| Antrieb: | zwei Sternmotoren mit je 1.850 PS | zwei Brushless Motoren 36×48 600 KV |

| Höchstgeschwindigkeit | 455 km/h |

Wie ich zu diesem Modell kam:

Angesteckt durch einen Vereinskollegen der einen “Warbird” besitzt, das schlechtes Wetter an Ostern, so war genug Zeit im Internet zu stöbern und letztendlich war es auch eine neue Herausforderung.

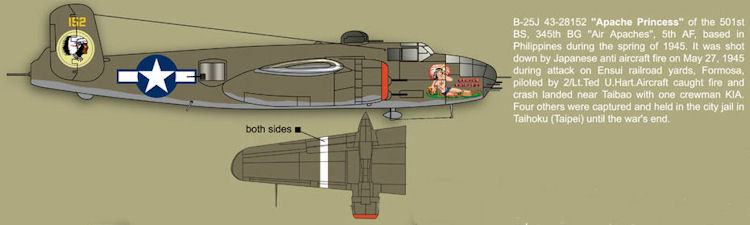

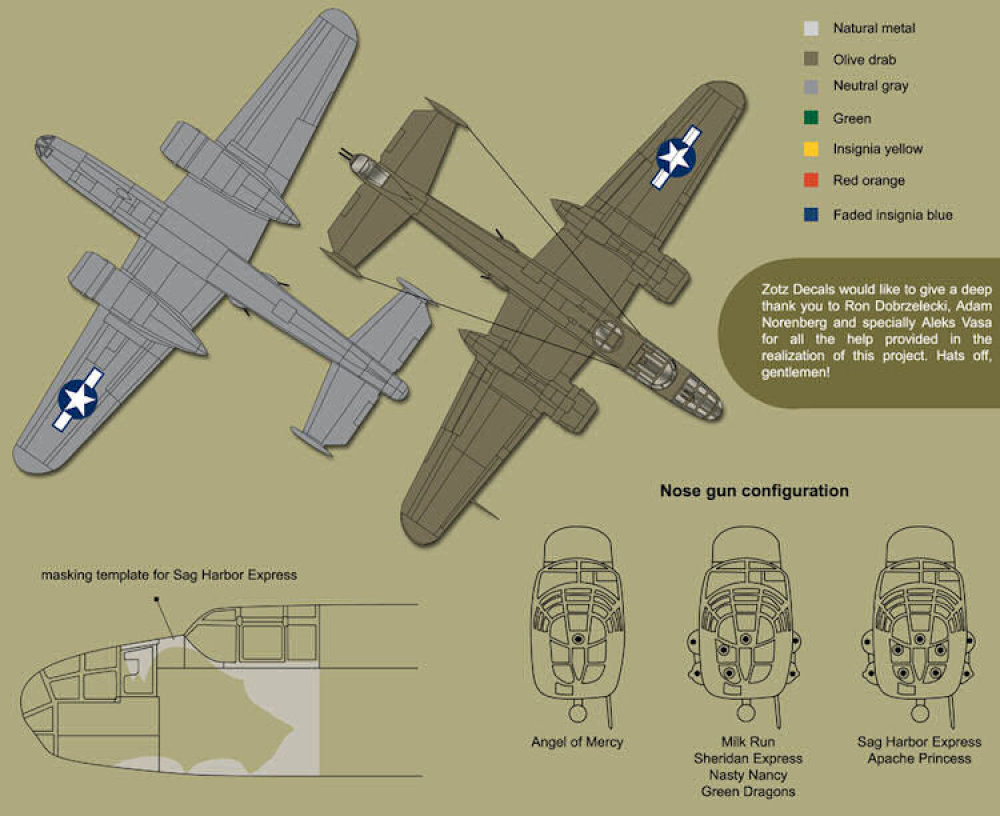

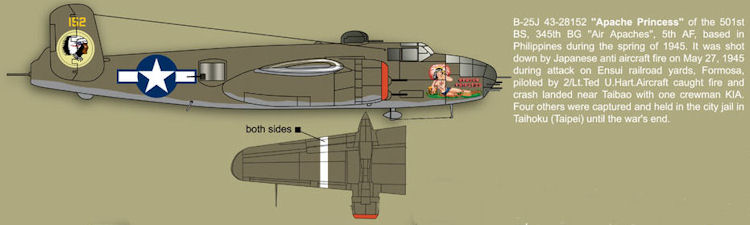

Gesagt getan es wurde dann auch nicht mehr lange überlegt, sondern auf den Bestellknopf gedrückt. Das Resultat ist, das ich jetzt stolzer Besitzer einer B-25 Mitchell “Apache Princess” bin.

Ich möchte an dieser Stelle nicht das “Unboxing” beschreiben, sondern lediglich erwähnen, dass alle Teile sauber, anständig verpackt waren und es in erster Hinsicht keine defekten Bauteile gab.

Der Bau beginnt in der farbig gedruckten Anleitung für dieses Modell bei Bild 145 dem Heck.

Das Heck besteht im ersten Bauabschnitt aus 4 Teilen die zusammengefügt werden. Um das Ganze nicht so lieblos zusammenzubauen habe ich mir nachdem ich mir die Teile angeschaut habe, Gedanken darüber gemacht was man besser oder schöner machen kann.

Zunächst wurden die Servos und die Servohörner gestrichen. Die passende Farbe habe ich bei Revell gefunden (Aqua Colour 36361 Olivgrün, Seidenmatt). Zusätzlich wurden auch alle Schraubenköpfe der Ruderbefestigungen gestrichen.

Um die Gestänge für die Höhen- und Seitenverstellung zu verkleiden habe ich schwarzes Antennenrohr genommen, passend abgeschnitten und über die Gestänge geschoben.

Die Flächen an denen die Seitenleitwerke befestigt (geklebt) werden, wurde die Farbe mittels Schleifpapier entfernt. Nachdem ich alles soweit vorbereitet hatte, wurden die beiden Seitenleitwerke mit dem mitgelieferten Kleber an die Fläche der Höhenruder geklebt, bzw. geschraubt. Bitte “vorher” die Gestänge der Seitenleitwerke einhängen. Den Kleber erst gut trocknen lassen und dann erst die Schrauben eindrehen. Die Schrauben nur beidrehen und nicht bis zum Anschlag eindrehen, sonst stehen die Seitenleitwerke schief. Mit einem Winkel gemessen ergibt sich durch die nach oben schmaler zulaufenden Seitenleitwerke ein Spaltmaß von ca. 7mm. An dieser Stelle habe ich mich entschlossen auf den mitgelieferten Kleber möglichst zu verzichten, den die Klebkraft ist nicht sehr berauschend. Größere Flächen werde ich nur noch mit Epoxidharz (30min) kleben. Für den weiteren Zusammenbau wurden die Servokabel mit den Y-Kabel verbunden und mit Isolierband gesichert.

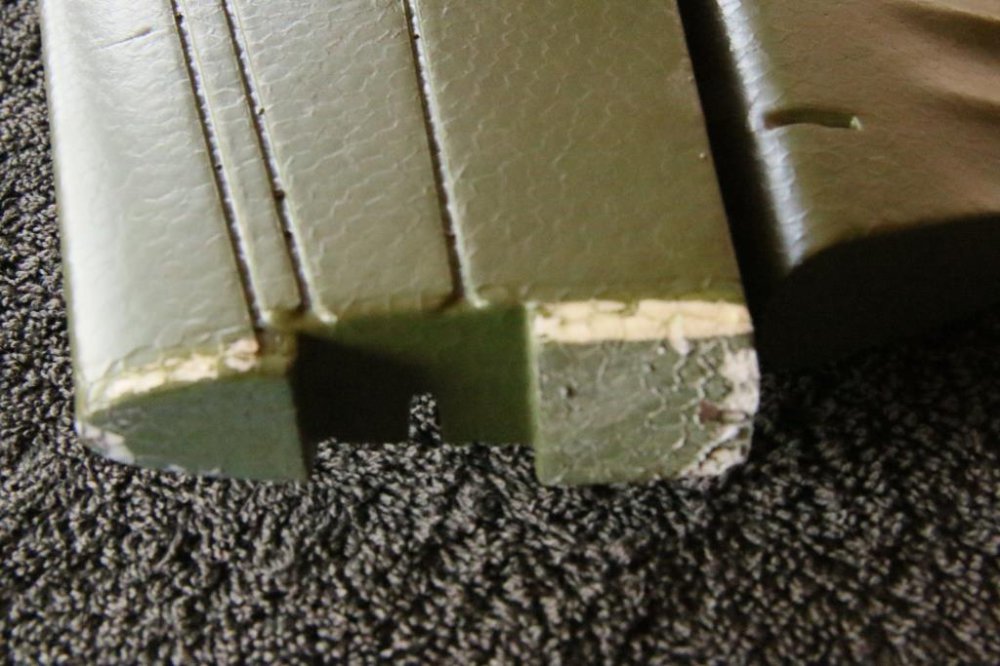

Bevor ich die Einheiten Höhe und Seite auf das Heck geschraubt wurden, wurde am Heckrumpf die Fläche die auf das Hauptteil geklebt wird geschliffen. Die gummiartige Farbe wurde rundherum mit Schleifpapier 600er Körnung entfernt.

Im nächsten Arbeitsgang wurden die beiden Einheiten Höhe/Seite und Heckrumpf miteinander zu einer Einheit verschraubt. Die Servos wurden an den Emfänger angeschlossen und alle beweglichen Flächen wurden mechanisch auf neutral gestellt. Die beiden Servokabel wurden durchgehend in Gewebeschlauch gepackt. Die untere Abdeckung für die Schrauben abzudecken habe ich noch nicht eingeklebt.

Bevor es an das Verkleben der beiden Rumpfteile ging wurde der Innenraum des Hauptrumpfes hinter den Geschützen noch mit schwarzer Farbe angepinselt. Danach wurden am Hauptrumpf die Klebstelle geschliffen, der Staub wurde entfernt und mit Alkohol abgerieben. Im Anschluß wurden die beiden Teile an den Klebestellen mit 2K Epoxidharz (30min.) eingestrichen und miteinander verklebt. Klebereste am besten gleich mit Alkohol entfernen. Prüfen ob die Teile auch alle schön gerade sind und 24 Stunden trocknen lassen.

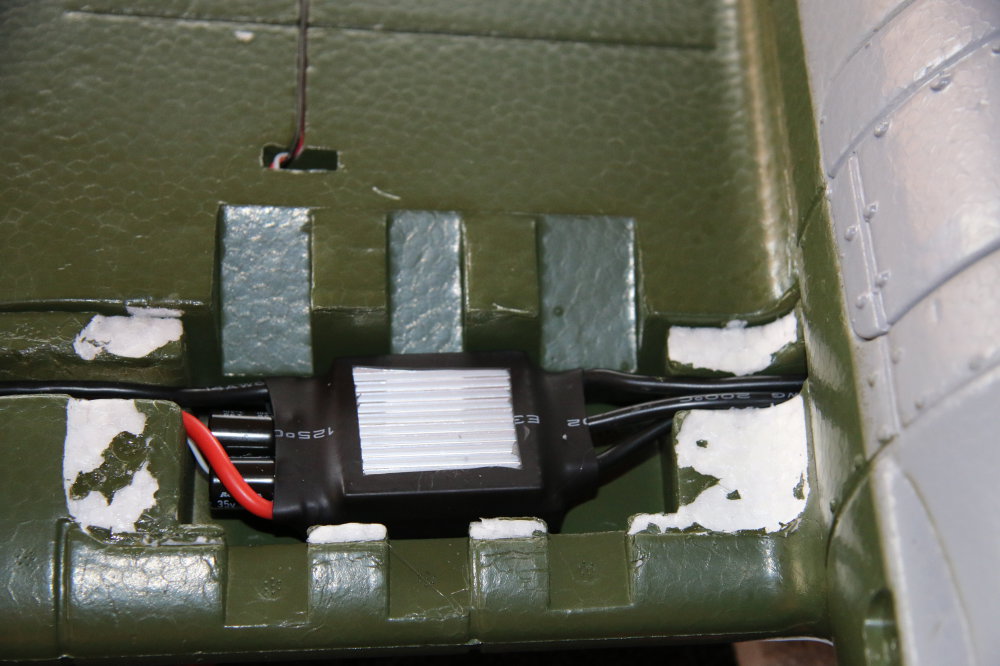

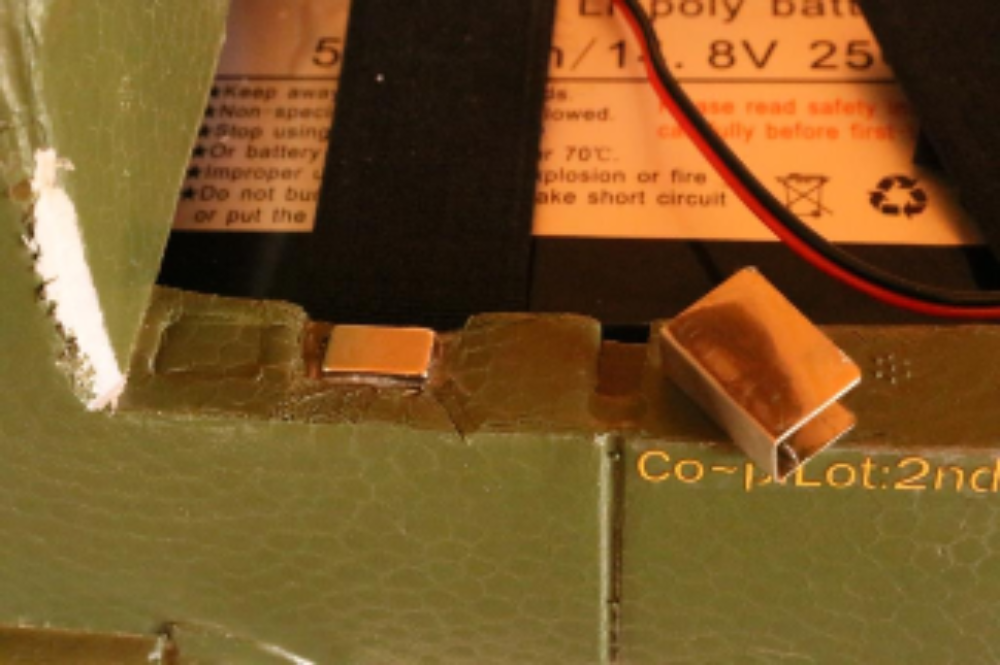

Nachdem die Teile geklebt waren und in der Ecke zum trocknen standen habe ich das mittlere Teil der Tragflächen begutachtet. Hierbei habe ich ein paar Dinge gefunden die vielleicht nicht so trivial sind, mich aber persönlich gestört haben. Die Fahrtenregler die in der Fläche verbaut sind, waren komplett mit Schrumpfschlauch eingepackt und mit Lüftungsgitter aus Plastik abgedeckt. Um den Reglern eine besser Kühlung zu verschaffen entfernte ich das Lüftungsgitter, danach wurde der Schrumpfschlauch auf den Oberseiten der Kühlfläche entfernt. Damit das Aluminium nicht so durchschimmert wurden die Kühlkörper schwarz gestrichen. Anschließend wurden die Lüftungsgitter wieder an ihrer Position mit dem beigefügten Kleber befestigt.

Das nächste Problem was sich auftat, waren die beiden Landeklappen. Man konnte machen was man wollte aber sie fuhren nicht in Neutralstellung. Bei genauerem hinsehen stellte ich festdass das Spaltmaß der Flaps nicht in Ordnung war. Ich habe auf jeder Seite ein Gelenk entfernt und habe es dann um ca. 3mm nach unten versetzt. Neu verklebt mit olivgrüner Farbe nachgepinselt und schon konnten die Flaps in Neutralstellung gebracht werden. Die Anlenkstangen bekamen dann wieder ein Stück Antennenrohr und wurden sorgfältig eingestellt.

Jetzt war es endlich soweit, jetzt war das mächtige Einziehfahrwerk dran. Um alle Funktionen in der B-25 schalten zu können habe ich mir einen Futaba Empfänger R6014FS gekönnt. Empfohlen wird ein 8 Kanal Empfänger. Mit einer Batteriebox und 4 geladenen Akkus bewaffnet wurde jetzt der Empfänger mit der Elektronik verbunden. Hier ein Lob an den Hersteller, es ist alles und jedes Kabel beschriftet. Und davon gibt es jede Menge. Insgesamt 15 Servos, 3 Einziehfahrwerke und Beleuchtung. Aber aktuell sind wir ja beim Fahrwerk. Sender eingeschaltet, Empfänger eingeschaltet und Schalter für Einziehfahrwerk betätigt und was passiert? Die Einziehfahrwerke fahren halb aus und bleiben stehen. Die Akkus waren leer. Die Fahrwerke ziehen schon ganz schön Strom und ich halte es für sinnvoll eine externe Spannungsversorgung anzuschließen. Jetzt wurden die Akkus durch Batterien ersetzt und ein neuer Versuch gestartet.

Das Fahrwerk arbeitet, zumindest beim Test ohne Probleme und fehlerfrei. Das einzigste Manko das Bugrad hatte einen Linksdrall, der aber über die richtige Gestängeeinstellung eingestellt werden konnte. So konnten auch hier jetzt die zu verklebenden Flächen geschliffen werden. Für die Tragfläche habe ich im Rumpf Markierungen gemacht, so konnte ich sehen wie weit ich den Kleber streichen musste. Um beimAaushärten des Epoxidklebers keinen steifen Arm zu bekommen wurde auch zu anderen Mitteln gegriffen die auch ihren Zweck erfüllen. Nach aussreichender Aushärtung des Klebers wurde im Anschluß daran das Unterteil mit dem Bombenschacht verklebt. Hierbei ist darauf zu achten, dass man Nase und Heck etwas zusammendrückt damit die Nähte schön aneinander liegen. Alles zusammen wurde dann in die Ecke zum trocknen gestellt.

Neuer Tag neues Glück und weiter mit dem Bau. Ich entschloß mich jetzt die Motoren, die Abdeckung der Motoren (Cowling) und die Propeller unter die Lupe zu nehmen. An den Motoren wurden alle Schrauben mit Sicherungslack gesichert. Im Anschluss wurde die Motorträgerplatte verschraubt, die Schrauben ebenfalls gesichert. Die Cowling, für Besserwisser auch Townend-Ring genannt, gefiel mir das triste Grau nicht, da musste mehr Leben rein. Also Griff ich zum Pinsel, das Ergebnis seht ihr in den Bildern. Das gleiche habe ich dann auch bei den Props gemacht. Und dabei habe ich gemerkt, dass in einem der Propeller, an der Nabenwand ein dicker Plastiktropfen hing. Der war so ohne weiteres nicht weg zu bekommen. Also E-Mail an den Verkäufer und schauen was passiert. Aber jetzt erstmal die Bilder.

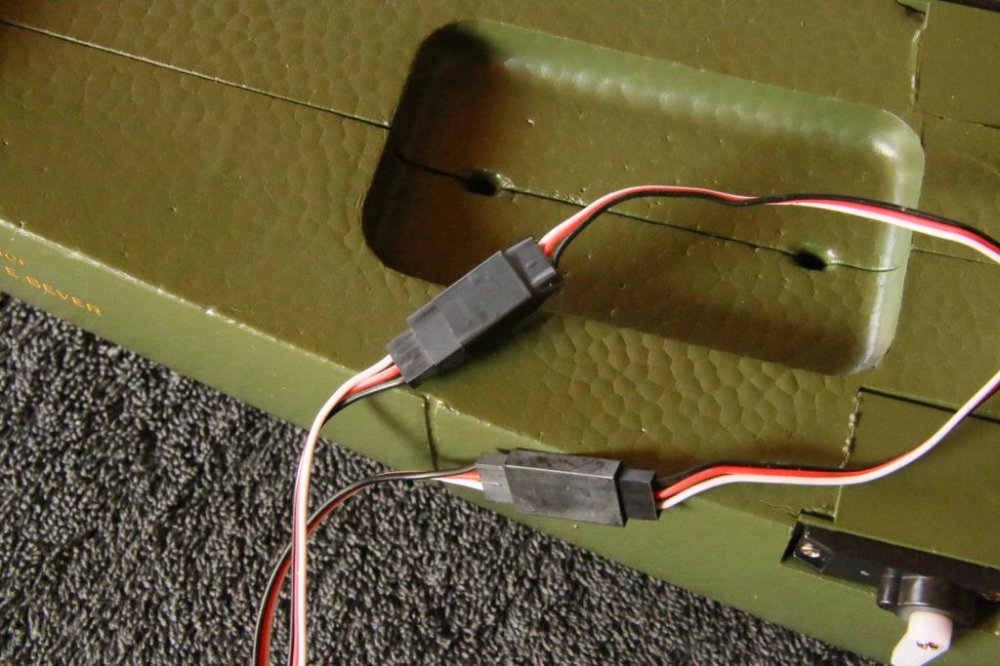

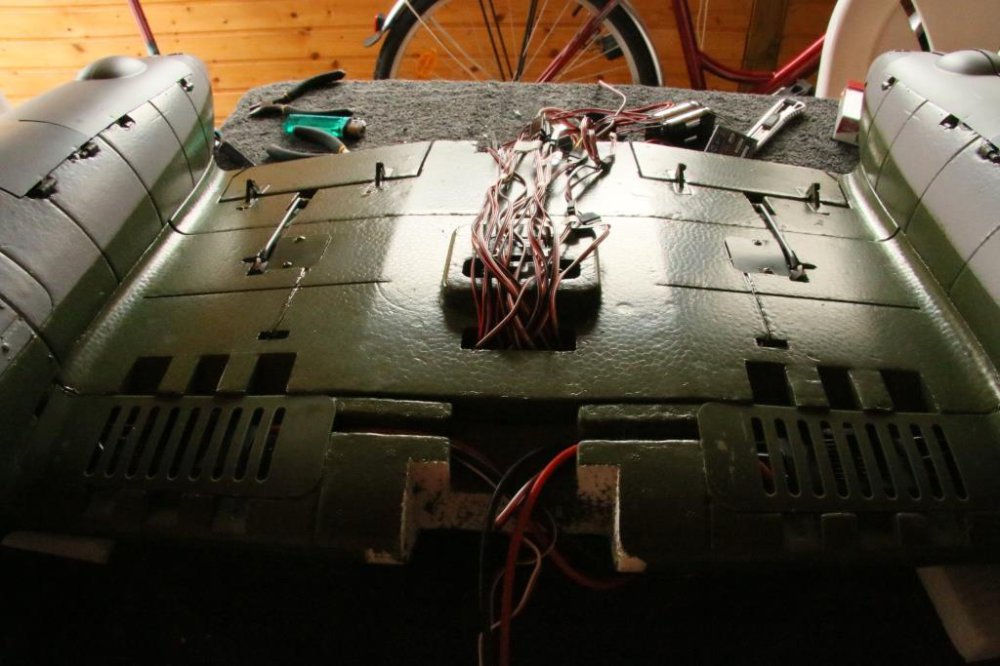

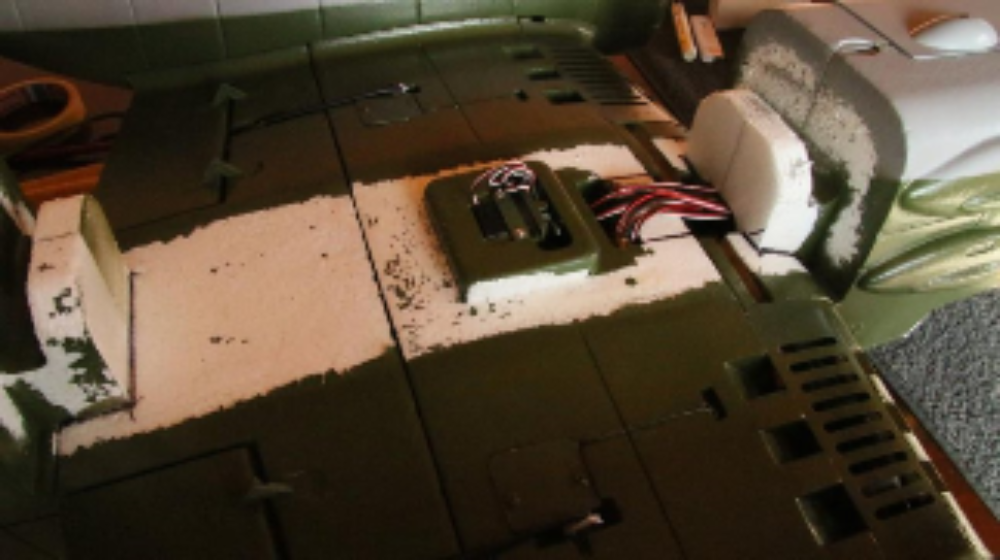

Jetzt war es endlich soweit, alle geklebten Teile waren ausgehärtet und ich konnte endlich die beiden Flächenteile auf das Mittelteil stecken und die restlichen Funktionen testen. nach einer kurzen Zeit habe ich es dann sofort aufgegeben an dieser Stelle weiter zu machen. Es musste erst eine Lösung für den Kabelsalat her. Jede Seite 4 Stecker verbinden und dann baumeln die Kabel unten raus, so etwas geht auf keinen Fall. Die Flaps erfüllten auch nicht ihren Dienst so wie sie es sollen, aber daran war ich ja schon geübt und das sollte nicht das eigentliche Problem sein. Als Flächensteckverbindung wählte ich 9 polige Sub-D Stecker/Buchse. Mit schneiden, löten, kleben sind jetzt 2 Tage ins Land gegangen, aber ich denke die Arbeit hat sich gelohnt.

So kann die Abdeckung jederzeit wieder geöffnet werden. Der Bombenschacht wurde ebenfals in Betrieb genommen, muss aber noch fein eingestellt werden, damit das Servoknistern aufhört. Es wurde auch ein erster Fahrversuch unternommen um den Geradeauslauf einzustellen. Ich möchte an dieser Stelle erwähnen, dass ich das nicht über die Servomitte am Sender mache sondern alles mechanisch einstelle. Für das Heck habe ich zunächst 70% Expo eingestellt, denn das Bugrad reagiert sehr heftig auf die Lenkbewegungen. Der nächste Schritt wird jetzt die Verkabelung am Empfänger und Test aller Funktionen sein.

So einen habe ich noch. Heute ist das Soundmodul gekommen. Sound 2 x Sternmotor incl. Maschinengewehr. Mit Motor Start und Stop Funktion. Ich werde jetzt an dieser Stelle arbeitsbedingt eine Zwangspause einlegen müssen und ich denke vor dem Wochenende werde ich nicht weiter arbeiten können.

Gestern war ein Tag, an dem ich ganz entspannt hätte weiterbauen können, das Cockpit einpassen, die Kanzel montieren und die ersten Geschütze und Anbauteile montieren. Aber es kam später mal wieder anders und das hat mir meinen ganzen Elan genommen. Das Cockpit wird mit zwei Magneten gehalten, die aber in meinem Fall nicht so die richtige Wirkung zeigten. Das Cockpit ließ sich relativ leicht öffnen. Abhilfe habe ich geschafft in dem ich die Bleche entfernt habe und durch Magneten ersetzt habe. Als ich die Kanzel anpassen wollte, habe ich festgestellt das der Farbverlauf von der Kanzel zum Rumpf überhaupt nicht passte. Also Qualitätsbewusstsein in China wird nicht gerade Groß geschrieben. Jetzt werde ich ans Werk gehen und die Farbfehler korrigieren.

Die Farbfehler wurden behoben und alle Teile wurden monitiert. Jetzt war die B-25 fast fertig und es sah alles sehr gut aus, wenn da nicht ………………

… wenn da nicht das Wörtchen “WENN” wäre.

Ich habe mir eine Vorrichtung gebaut um den Schwerpunkt einzustellen und es sollt jetzt ertmalig das Fahrwerk in Fluglage eingezogen werden. Und das war der Knackpunkt. Ein Rad wurde nicht sauber eingezogen. Nun ja mein Akku war auch nicht mehr ganz frisch und so habe ich über Nacht alles geladen und bin heute Morgen (Muttertag!) frisch ans Werk und war guter Dinge das alles funktioniert. Schließlich ist das Fahrwerk schon mehrmals ein und ausgefahren, allerdings auf dem Kopf liegenend.

So, zu neuen Taten bereit alles angeschlossen und Fahrwerk ausgefahren, wieder eingefahren, mit dem selben Ergebnis, in Flugrichtung das rechte Einziehfahrwerk, es bleibt hängen. Das ganze mehrmals probiert, ohne Erfolg. Die Kiste auf den Kopf gedreht, siehe da es funktioniert.

Zurück in Fluglage, geht wieder nicht. So langsam habe ich die Nase voll, aber was will man machen. Augen zu und durch, das Modell auf den Rücken gelegt und alles zerlegt und abgebaut was an dem Fahrwerk dran war. An dieser Stelle sei erwähnt, dass sich das Fahrwerk nicht aus dem Schacht ausbauen lässt. Spindel mit Teflonspray eingesprüht und Fahrwerk ein und ausgefahren. Sah soweit alles gut aus. Ohne das ich die Klappen montiert habe wurde das Flugzeug wieder in Normallage gebracht. Fahrwerk getestet. Leider ohne Erfolg.

Wahrscheinlich ist das Fahrwerk dafür gedacht, es nur in Rückenlage einzufahren.

Nachdem das Wetter heute auch nicht mitgespielt hat und ich nichts besseres zu tun hatte, habe ich mich heute Nachmittag nochmal an das Fahrwerk gemacht. Wie heißt es so schön, es gibt keine Probleme, es gibt nur Lösungen.

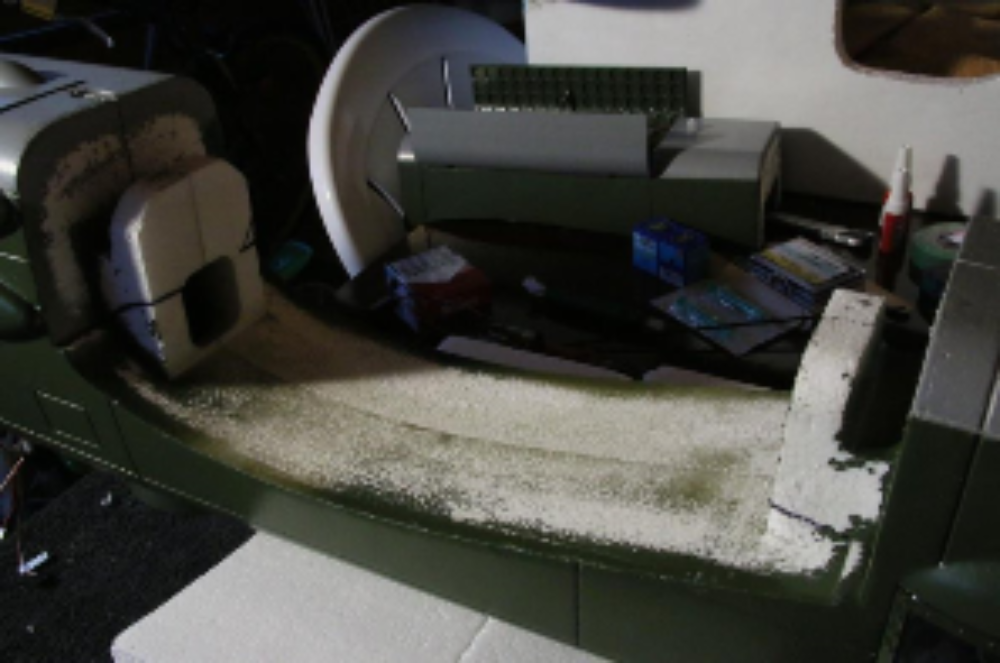

Nach langem in und her habe ich dann auch eine Welle gefunden die etwas schwer ging, dazu musste ich alles aus dem Fahrwerksschacht ausbauen, bis auf den eigentlichen Antrieb, den kann man so nicht ausbauen. Ok, alles wieder zusammengebaut und Fahrwerk rein-rausfahren, kopfliegend kein Problem. Aber der Antrieb hörte sich anders an. Das Modell in Fluglage gebracht und das gleiche Spiel wieder. Es funktioniert. Ich habe weitere 10 Mal probiert und das Fahrwerk fuhr einwandfrei. Für heute ist Schluss, morgen wird nochmal probiert ob alles geht und dann geht es ans ausbalancieren. Zu diesem Zweck habe ich mir eine Vorrichtung gebaut, denn es nicht einfach mal mit Finger unter die Fläche halten und hochheben. Meine Schwerpunktwaage wird mit den Flächen auf das Hauptteil gesteckt und anschließend auf die Vorrichtung gehoben.

Doch bevor ich mit dem auswiegen angefangen habe, wurden die Stellen an denen Bauteile zusammengefügt wurden (Heckteil, Flächen, Unterbau) die Fugen mit 2k-Kleber aufgefüllt.

Im Falle von Reparaturen oder Wartungsarbeiten wurde die Luke in der Cowling nicht wie in der Anleitung beschrieben geklebt sondern mit Magneten versehen. So hat man jederzeit Zugang zu den Steckverbindern. Zusätzlich habe ich die Gestänge der Fahrwerksschächte in Antennrohr verpackt.

Nun ging es darum den Schwerpunkt des Fliegers einzustellen. der Schwerpunkt liegt laut Anleitung 9cm hinter der Nasenleiste. Als erstes tat ich bei mir die Frage auf, in welchem Zustand wird das Modell ausbalanciert. Fahrwerk ein oder ausgefahren. Nach Rücksprache mit den Vereinskollegen entschied ich mich für die Normalfluglage.

Ausgangslage, das Modell ist Hecklastig und es fehlen in der Nase ca. 270g Ballast.

Ich entschied mich für einen größeren Akku. Gesagt getan, der Akku kam und wurde entsprechend verbaut und siehe da jetzt bekam die B-25 auch einen super Schwerpunkt, ausgelegt auf die Normalfluglage.

Die reklamierten Props waren mittlerweile auch eingetroffen, hierzu meinen besonderen Dank an Herrn Kälin von der Firma Ready2fly , wo die B-25 bestellt und gekauft wurde. Kann von mir nur empfohlen werden.

So nun war es soweit, die B-25 sollte nun das erste mal auf den Platz, zwar noch nicht zum fliegen es sollten erst nur Test gemacht werden. Rolleigenschaften, Kontrolle aller Servos und Befestigungen und Fahrwerk. Alles sah soweit gut aus und die B-25 wurde wieder ins Auto geladen und nach Hause transportiert.

Zu Hause angekommen wurden alle Funktionen erneut überprüft. Alle Servos arbeiten einwandfrei. Maschine eingehängt, das tolle selbst gebaute Teil zum ausbalancieren, Fahrwerk einfahren und wieder ausfahren. Und da war es wieder, das Problem mit dem Fahrwerk. Diesmal war es die andere Seite, nur mit dem Unterschied, dass das Fahrwerk gar nichts mehr machte. Die Klappen gingen alle noch auf aber ein Fahrwerkbein fuhr nicht ein. Also also wieder Fahrwerk ausfahren und dann kam das nächste Problem, die Fahrwerksklappen gingen nicht mehr zu. Nun ging es an die Fehlersuche. Der erste Weg führt mich zum Fahrwerkscontroller und siehe da, zwei kalte Lötstellen sorgten dafür dass die Klappen nicht mehr zufahren. Also Fehler behoben und den Fehler für das Fahrwerksbein gesucht. Auch der wurde gefunden. Das Fahrwerk fährt bis an seinen Anschlag und schaltet ab. Normal sollte der Fahrwerksmotor am Ende abschalten und für einen Bruchteil in die Gegenrichtung laufen. Das tat er nicht und so konnte der Motor erst wieder anlaufen nachdem ich an dem Fahrwerksbein gewackelt habe. Den Fehler konnte ich jetzt nicht beheben, denn das Fahrwerk ausbauen ist unmöglich. nun soweit so gut. Am vorderen Fahrwerk ist mir aufgefallen das es ohne Ende wackelt. Der Fuß der das Fahrwerk hält sollte normalerweise verklebt sein, was er aber nicht war. Ich habe in der Zeichnung nachgeschaut und konnte die Stelle finden an dem der Fuß verklebt sein sollte. Ich entfernte das Styropor im Batterieschacht und habe zunächst dort verklebt. Anschließend müsste es noch von unten verklebt werden, aber wie, das Modell, die beiden Rumpfhälften waren ja miteinander verklebt.

An dieser Stelle habe ich jetzt aufgegeben, denn ich bin zu dem Entschluß gekommen mich mit dem Verkäufer in Verbindung zu setzten und ihm die ganzen Problematik die bis jetzt hatte zu schildern. Denn jetzt macht es kein Spaß mehr!

Gesagt getan, ich habe gestern mit Ready2Fly telefoniert und habe die ganze Problematik geschildert mit der Anwort, man wird mir die B-25 austauschen. Gut zu hören, aber mit dem bitteren Nachgeschmack, dass ich jetzt nochmal von Vorne anfangen darf.

Trotzdem auch ein großes Dankeschön an das Team von Ready2Fly.

Sehen wir das Ganze postiv und wir wollen jetzt den Hersteller nicht schlecht reden, bzw. schreiben, aber ich denke Montagsmodelle gibt es nicht nur von Lanxiang. Ich hatte halt einfach Pech gehabt.

Sehen wir weiter wenn die neue B-25 da ist. Nur eins ist gewiss, ich werde bevor ich anfange zu bauen alle Funktionen testen und mir auch alle Teile genau anschauen, denn schließlich habe ich gelernt.

Ich war bei Ready2fly und habe dort mit Herrn Gaunt gesprochen. Nach Schilderung der Probleme mit der B-25 kam sofort der Umtausch zustande. Aber so einfach wollte ich den Karton jetzt nicht in das Auto laden, also wurde er geöffnet und kontrolliert.

Und ich möchte jetzt nicht im einzelnen Schreiben wie die Teile aussahen, es war wie bei meiner B-25 nur noch ein Tick schlimmer als in meinem Bericht beschrieben und so kam für mich der 1 zu 1 Umtausch nicht in Frage.

Nach einem erneuten Gespräch, diesmal mit Herrn Zweifel und einer Tasse Kaffee sind wir zu dem Entschluss gekommen das wir einen Tausch vornehmen und zwar die B-25 gegen die Art-tech P-51 2m “Sweet Arlene” mit Soundmodul .

Letztendlich zur B-25, es ist ein sehr schönes Modell und es hat auch Spass gemacht daran zu arbeiten, aber der bittere Nachgeschmack ist, dass es keine vernüftige Qualitätssicherung vom Hersteller gibt und auch seitens des Verkäufers wäre es sinnvoll hier und da mal in eine Lieferung reinzuschauen, um zu sehen was bekomme ich eigentlich geliefert.

Die nächste Lieferung der B-25 wird für September erwartet und wir werden sehen, aufgeschoben ist nicht aufgehoben!!